A kvarchomok gyártósor folyamatárama

Műszaki paraméterek

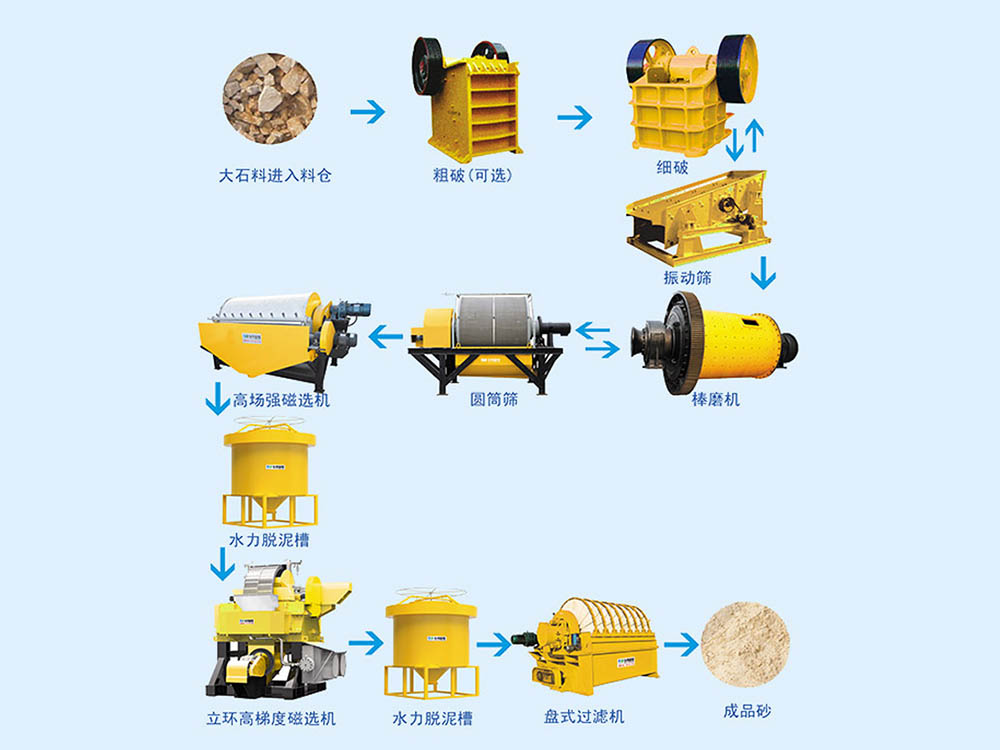

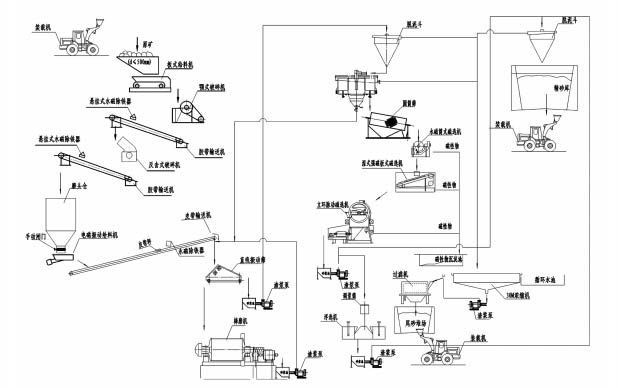

Először is, a kvarc a garat alá esik, a kvarckövet az elsődleges zúzás után a durva anyagba törik, és szállítószalagon továbbítják a második zúzógéphez, majd a kisebb kő a vibrációs szitába kerül két kiszűréshez. típusú kvarc kövek, a méretet meghaladó kő ismét visszakerül a zúzógépbe. Az anyagot a rúdmarógépbe szitálják, a rúdmarógépből származó anyagokat a hengerszűrőn keresztül osztályozzák. a szitában, hogy visszatérjen a rúdmarógéphez, átszitált anyagot, hogy nagy intenzitású mágneses szeparátorral távolítsa el a trampvas vasat, majd a függőleges gyűrűs, nagy gradiens mágneses elválasztóba, hogy eltávolítsa a maradék mechanikai vasat és a kapcsolódó vasat, általában két elválasztási eljárás után , a kvarchomok vastartalma 0,07% alá is csökkenhet. Végül a minősített pépet a hidraulikus víztelenítő nyíláson keresztül eltávolítják a sárból, majd dehidratálják, hogy minősített kvarchomok termékké váljanak.

A gyártósoron a rúdmalom és a nagy gradiens mágneses szeparátor az egyik alapvető berendezés, ez a gyártósor magas fokú automatizálás, alacsony működési költség, magas aprítási hatékonyság, energiatakarékosság, nagy teljesítmény, kevesebb szennyezés, könnyű karbantartás, A végső kvarchomok egységes méretű, jó szemcseformájú és ésszerű méreteloszlású, amely megfelel az építőipari gépi homok nemzeti szabványainak.

Feldolgozási diagram

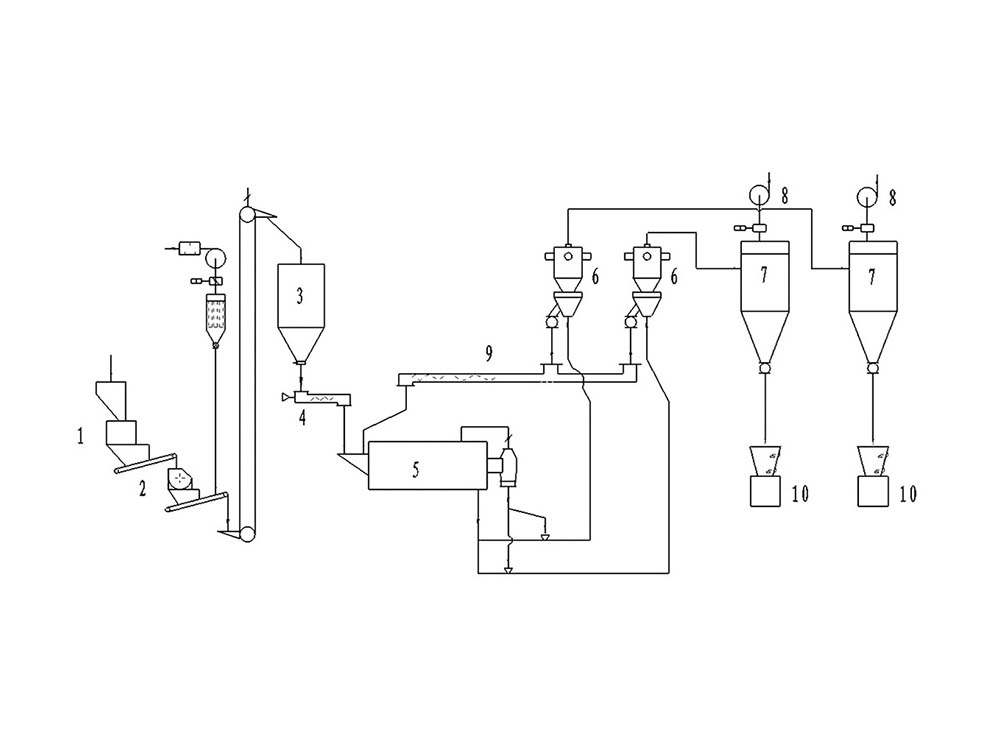

Nyersérc → zúzás (durva zúzás, közepes zúzás és finom zúzás) → előszűrő és ellenőrzés → ércmosás → rúdőrlés → osztályozás → víztelenítés → gyenge mágneses elválasztás → erős mágneses elválasztás → osztályozás → víztelenítés → végtermék